ESTILAB за шесть месяцев на 48% увеличила выработку одной из производственных линий на площадке в подмосковном городском округе Химки. Результата удалось достичь без инвестиций в новое оборудование и без расширения штата. Рост показателей был обеспечен мероприятиями в рамках федерального проекта «Производительность труда».

В условиях роста спроса на косметическую продукции, компания ESTILAB приняла решение увеличить объемы производства за счет внутренних резервов. В качестве пилотной линии для реализации проекта «Производительность труда» ESTILAB выбрала линию по выпуску кремов, на которую приходится треть выручки компании.

«За шесть месяцев участия в проекте мы убрали «пробки» и простои - перестановка оборудования и оптимизация логистики сократили время производственного цикла на 30%. Также на 41% мы сократили объем «незавершенного производства» - то есть сырья и полуфабрикатов, которые уже находятся в работе, но еще не стали товаром. По сути, мы «разморозили» деньги, которые раньше были заморожены на складе, а теперь снова работают на бизнес. В итоге на той же линии и с тем же количеством сотрудников мы стали производить больше за то же время. В результате всех улучшений ежедневная выработка на линии выросла на 48%. В денежном выражении это более 17 млн рублей в месяц», - рассказала об изменениях на производстве сооснователь компании ESTILAB Ирина Амосова.

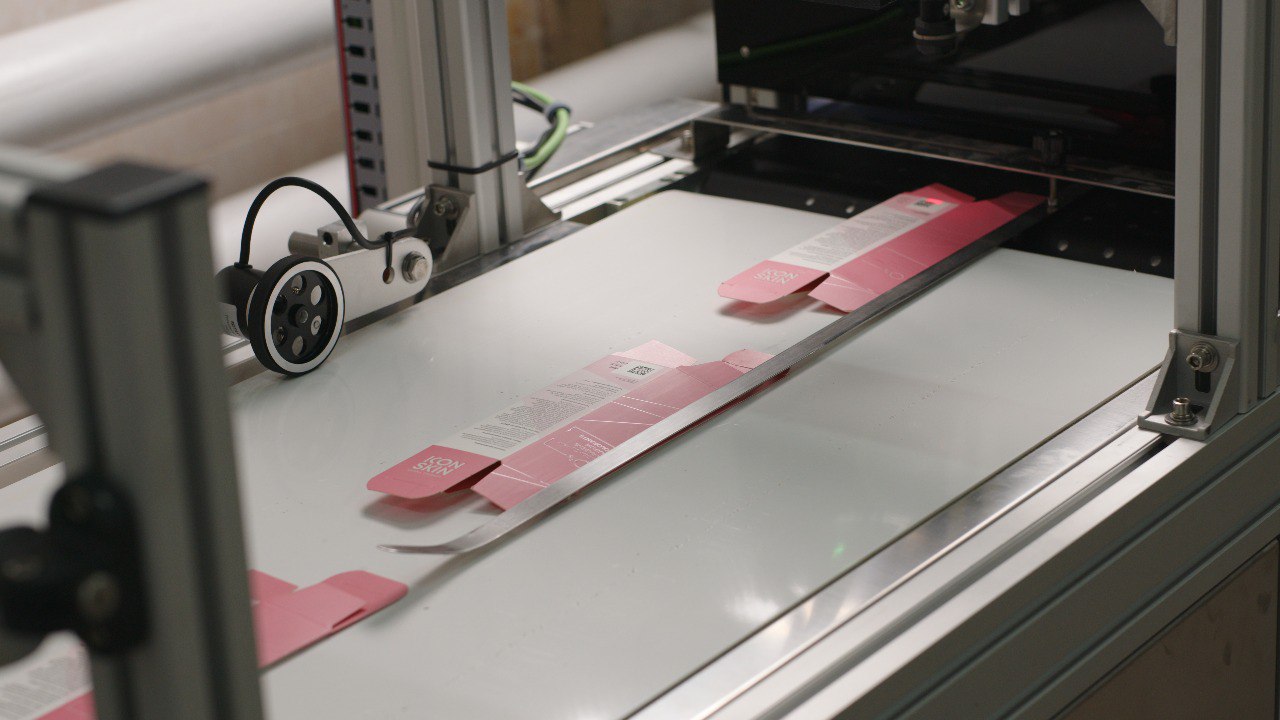

Она также отметила, что это не просто операционный успех, это стало фундаментом для стратегических инвестиций. Оптимизированные ресурсы, а это порядка 20 млн рублей, ESTILAB направила на внедрение системы маркировки «Честный ЗНАК» на своем производстве.

Успешный опыт создания эффективного производства компания будет тиражировать и на другие производственные участки. Также принципы бережливого производства уже закладываются при проектировании нового завода, который компания планирует запустить в ОЭЗ «Дубна» уже в 2027 году.

«За шесть месяцев участия в проекте мы убрали «пробки» и простои - перестановка оборудования и оптимизация логистики сократили время производственного цикла на 30%. Также на 41% мы сократили объем «незавершенного производства» - то есть сырья и полуфабрикатов, которые уже находятся в работе, но еще не стали товаром. По сути, мы «разморозили» деньги, которые раньше были заморожены на складе, а теперь снова работают на бизнес. В итоге на той же линии и с тем же количеством сотрудников мы стали производить больше за то же время. В результате всех улучшений ежедневная выработка на линии выросла на 48%. В денежном выражении это более 17 млн рублей в месяц», - рассказала об изменениях на производстве сооснователь компании ESTILAB Ирина Амосова.

Она также отметила, что это не просто операционный успех, это стало фундаментом для стратегических инвестиций. Оптимизированные ресурсы, а это порядка 20 млн рублей, ESTILAB направила на внедрение системы маркировки «Честный ЗНАК» на своем производстве.

Успешный опыт создания эффективного производства компания будет тиражировать и на другие производственные участки. Также принципы бережливого производства уже закладываются при проектировании нового завода, который компания планирует запустить в ОЭЗ «Дубна» уже в 2027 году.

При копировании данной статьи обязательно указывать ссылку на источник: http://oezdubna.ru/

Читайте нас также:

https://vk.com/oezdubna

https://t.me/oezdubna_official